چیلر و مینی چیلر تراکمی چیست؟

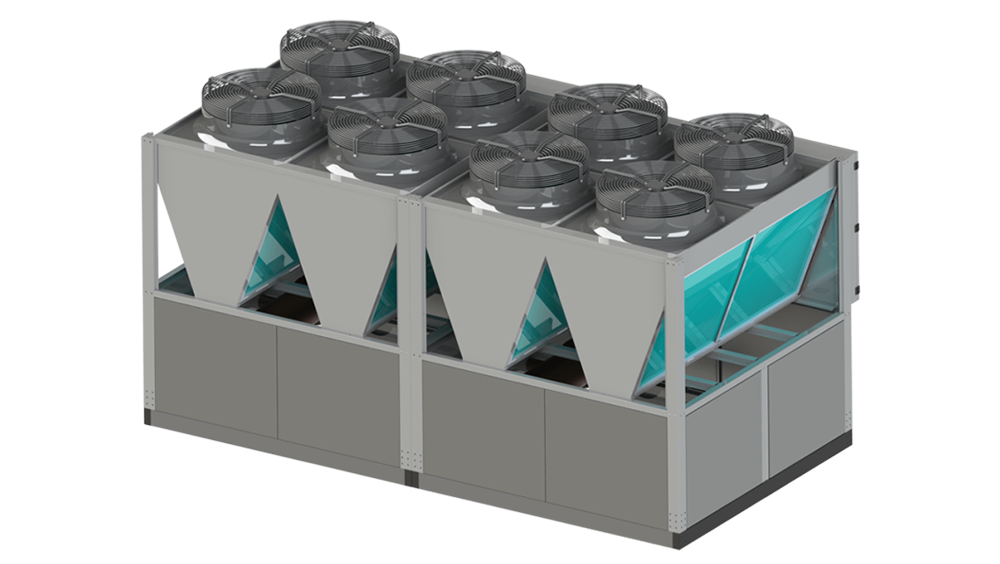

چیلر به عنوان یکی از اصلی ترین تجهیزات تهویه مطبوع ساختمان بطور گسترده در پروژه های ساختمانی بزرگ همچون بیمارستان ها، کارخانه ها و … مورد استفاده قرار می گیرد. این دستگاه با خنک کردن آب و ارسال آن به هواساز ها و فن کویل ها، هوای خنک و مطبوع را در فصول گرم سال فراهم می کند. از نظر نوع عملکرد، چیلر ها به دو نوع تراکمی و جذبی تقسیم می شوند. در اینجا قصد داریم تا اجزای چیلر های تراکمی را زیر ذرهبین ببریم. در ادامه با ما همراه باشید.

به طور کلی عملکرد چیلرهای تراکمی بر مبنای سیکل تبرید است. قطعات اصلی تشکیل دهنده یک چیلر و مینی چیلر تراکمی از سه بخش اصلی تشکیل شده اند. این قطعات عبارتند از کمپرسور، مبدل های حرارتی و شیر انبساط که هر یک از این قطعات وظیفه ای مشخص در فرآیند سیکل تبرید دارد. علاوه بر موارد فوق، تجهیزات فرعی زیادی در چیلر تراکمی مورد استفاده قرار می گیرند. این تجهیزات شامل کنترلر چیلر و قطعات حفاظتی و سایر قطعات می باشند که باعث افزایش بهره وری و افزایش ضریب اطمینان کل سیستم می شوند که در ادامه به توضیح آنها می پردازیم.

فهرست مطالب سایت (کلیک کنید)

انواع کمپرسور چیلر های تراکمی

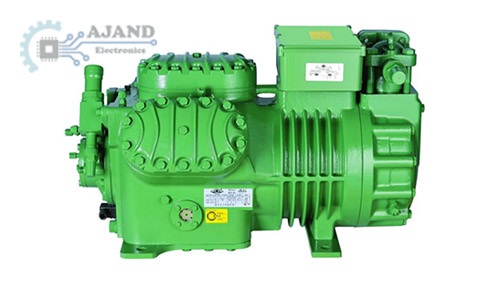

یکی از مهم ترین تجهیزات چیلر تراکمی، کمپرسور آن است. در یک سیکل تبرید تراکمی، کمپرسور بین کندانسور و اواپراتور قرار می گیرد. اصول کارکرد تمامی کمپرسورها معمولا به این شکل است که حجم معینی از گاز وارد محفظه کمپرسور می شود، سپس گاز توسط کمپرسور تحت فشار قرار می گیرد. حجم گاز وارد شده در اثر عملکرد کمپرسور کاهش یافته و در نتیجه فشار و دمای آن افزایش می یابد. کمپرسور تجهیز گران قیمتی است به همین دلیل برای آن حفاظت های مختلفی در نظر گرفته می شود تا از آسیب دیدن آن جلوگیری شود. نکته بسیار مهم در حفاظت کمپرسور ها این است که مبرد ورودی به محفظه آن حتما باید در حالت گازی باشد. اگر مبرد بصورت مایع وارد محفظه کمپرسور شود، با توجه به اینکه مایع قابل متراکم شدن نیست، کمپرسور آسیب می بیند. به طور کلی کمپرسورهای چیلرهای تراکمی انواع مختلفی دارند که در ادامه به بررسی هر یک از آن ها می پردازیم:

کمپرسور رفت و برگشتی (Reciprocating Compressor):

نام دیگر آن کمپرسور پیستونی است. این نوع کمپرسور در صنایع گاز، پتروشیمی، دندانپزشکی و خودروسازی مورد استفاده قرار میگیرد. شرکت بیتزر آلمان از جمله تولید کننده این کمپرسور می باشد. کمپرسورهای بیترز، سمیهرمتیک هستند بدین معنی که دو قسمت الکتریکی و مکانیکی از یکدیگر مجزا شده است. این نوع از کمپرسورها به دلیل تولید صدا و لرزش زیاد به تدریج در حال حذف شدن از سیستم های تهویه مطبوع هستند.

شکل زیر نحوه عملکرد این نوع کمپرسور را نشان می دهد. همانطور که از نام آن نیز مشخص است این کمپرسور یک حرکت خطی دارد و با رفت و برگشت های متوالی فشرده سازی مبرد انجام می شود. در ابتدا سوپاپ گاز ورودی باز شده و مبرد وارد مخزن آن میشود. سپس، هم زمان با بسته شدن سوپاپ ها، گاز توسط کمپرسور فشرده شده و خارج می شود.

کمپرسور چرخشی (Rotary Compressor):

در کمپرسور های روتاری ، تیغه ها با چرخش دایره ای و 360 درجه خود عمل مکش و فشرده سازی گاز را انجام می دهند. در مقایسه با کمپرسور های رفت و برگشتی، کمپرسورهای چرخشی به مراتب صدا و لرزش کمتری تولید می کنند و معمولا بازده بالاتری دارند. همچنین به علت طراحی ساده تر، تعمیر و نگهداری آن ها نیز ساده تر و با صرف هزینه پایین تر انجام می شود. به دلیل محدود بودن حجم هوای فشرده شده، محدودیت ضریب افزایش فشار، مشکلات خنک کاری و روغن کاری، معمولا حداکثر تا توان 50 تن تبرید مورد استفاده قرار می گیرند. از بهترین برند های کمپرسورهای روتاری، میتوان به برندهایی نظیر دایکین، دانفوس، پاناسونیک، الجی، هیتاچی و … اشاره کرد.

شکل زیر عملکرد این نوع کمپرسورهای روتاری را نشان می دهد. با چرخش قسمت چرخان، هوای محصور شده در فضای بین لایه بیرونی، دریچه خروجی و قسمت چرخان، فشرده شده و در نهایت دریچه آن باز شده و تخلیه مبرد انجام می شود. همزمان در سمت دیگر، مبرد به داخل محفظه مکیده شده و برای فشرده سازی آماده می شود.

کمپرسور اسکرال (Scroll Compressor):

کمپرسور های اسکرال در واقع نوع خاصی از کمپرسور چرخشی هستند با این تفاوت که قسمت چرخان آن دایره ای شکل نبوده و حالت حلزونی دارد. بازدهی مناسب، صدای کم، سازگاری با انواع گازهای مبرد ، طراحی کامپکت و قابلیت اطمینان بالا، موجب شده است که این نوع کمپرسور به صورت وسیع در سیستم های تهویه مطبوع خانگی مورد استفاده قرار بگیرد. علاوه بر آن در صنایع پزشکی، تولیدی و غذایی از این نوع بهره می گیرند. از جمله برند های معروف این نوع کمپرسور، کوپلند می باشد. از این نوع کمپرسورها نیز معمولا تا توان 50 تن تبرید استفاده می شود. با وجود طراحی ساده این کمپرسور، ماشین کاری لازم برای تولید تیغه های حلزونی شکل موجب شده است تا قیمت این کمپرسور بالا باشد.

کمپرسورهای اسکرال از دو تیغه مارپیچ تشکیل شدهاند. تیغه اول ثابت است و تیغه دوم حرکتی دورانی دارد که موجب فشرده شدن گاز و افزایش دما و فشار آن می شود.

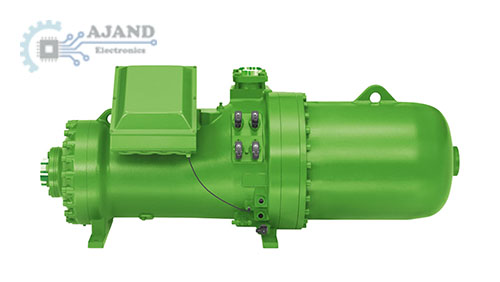

کمپرسور اسکرو (Screw Compressor):

این نوع از کمپرسور ها از نوع کمپرسور های چرخشی هستند با این تفاوت که اندازه آن، بزرگتر و ظرفیت متراکم سازی آن بسیار زیاد است. بازدهی بالا، قابلیت عملکرد طولانی مدت، بازه توانی گسترده از جله مزیت های این کمپرسور می باشد. همچنین به دلیل وجود روغن در داخل آن و کاهش اصطکاک، خنک کاری این سیستم نیز راحت تر انجام می گیرد. با این وجود طراحی این محصول، نیازمند قطعات پیچیده ای است که قیمت راه اندازی اولیه آن را بالا می برند. به همین منظور برای کاربری های حجم پایین استفاده از این محصول مقرون به صرفه نیست. از این کمپرسور برای تولید 50 تا 400 تن تبرید استفاده می شود.

شکل زیر نحوه عملکرد این کمپرسور را نشان می دهد. این کمپرسور از دو تیغه مارپیچ شکل نری و مادگی تشکیل شده است. با عبور گاز از میان این تیغه ها، فشردگی اتفاق می افتد.

کمپرسور سانتریفیوژ (Centrifugal Compressor):

کمپرسور های سانتریفیوژ از جمله پرکاربردترین قطعات چیلرهای تراکمی در توان های بالا می باشند. مصرف انرژی پایین، صدا و لرزش کم و قابلیت اطمینان بالا از جمله مزیت های این نوع کمپرسورها می باشد. این نوع کمپرسورها در صنایع بزرگ مانند، سردخانه ها، صنایع شیمیایی و . . . مورد استفاده قرار می گیرند و معمولا برای تولید تبرید 400 تن و بیشتر کاربرد دارند.

عملکرد این کمپرسور به این گونه است که مبرد از طریق یک ورودی وارد امپلر می شود. در این قسمت پروانه های در حال حرکت دورانی وجود دارد. سرعت مولکول ها به علت نیروی گریز از مرکز حاصل از چرخش بالا رفته و در نتیجه به بیرون از قسمت چرخان پرتاب شده و وارد دیفیوزر می شوند. معمولا افزایش فشار بصورت چند مرحله ای انجام می گیرد. به منظور افزایش توان این کمپرسور میتوان سرعت قسمت دورانی و یا قطر آن را افزایش داد. سرعت قسمت چرخان در بازه 3000 تا 18000 دور در دقیقه می باشد.

انواع مبدل های حرارتی (Heat Exchanger)

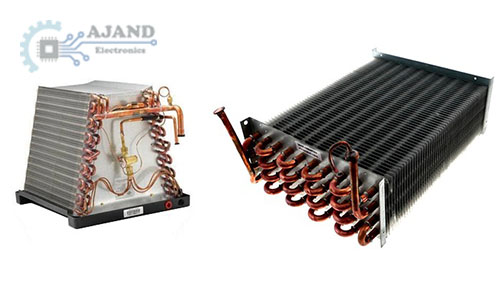

به طور کلی کندانسور و اواپراتور به عنوان مبدل های حرارتی چیلر های تراکمی وظیفه یکسانی بر عهده دارند. اواپراتور بعد از خروجی شیر انبساط و قبل از ورودی کمپرسور قرار میگیرد. اواپراتور شامل محفظه ای است که لوله های حاوی مبرد از آن عبور می کنند. در چیلر داخل محفظه معمولا آب جریان داشته و آب در تماس مستقیم با لوله های حاوی مبرد قرار می گیرد. در واقع اواپراتور زمان لازم برای تبادل حرارت آب با لوله های مسی را ایجاد می کند.

کندانسور بعد از خروجی کمپرسور و قبل از شیر انبساط واقع شده است. کندانسور معمولا توسط هوا و به وسیله فن ها خنک می شود. مبرد در اثر از دست دادن گرما در این قسمت، دچار تقطیر شده و مخلوطی از مایع و گاز تشکیل می شود. به چیلر هایی کندانسور آنها توسط هوا خنک می شود، چیلر های هوا خنک و به چیلر هایی که کندانسور آنها توسط آب خنک می شود، چیلر های آب خنک گفته می شود.

بر اساس ساختار، مبدل های حرارتی شامل دسته بندی های زیر می شوند:

مبدل حرارتی لوله خالی (Bare Tube):

ساده ترین نوع مبدل حرارتی می باشد که از جنس آلومینیوم و یا مس است. این نوع مبدل حرارتی از لوله های تو خالی ای تشکیل شده است که معمولا داخل این لوله ها مبرد جریان پیدا می کند. در یخچال از این نوع مبدل حرارتی استفاده شده است. این نوع مبدل حرارتی بازدهی کمی دارد و برای سیستم های بزرگ اصلا مناسب نیست. در مقابل آسان بودن تمیزکاری و دیفراست کردن از مزیت های آن به حساب می آید.

مبدل حرارتی صفحه ای (Plate Surface):

این نوع مبدل حرارتی از دو صفحه تشکیل شده است که معمولا از جنس آلومینیوم می باشند. لوله های حاوی مبرد در تماس مستقیم با این صفحات بوده و حرارت را می توانند براحتی جذب و یا دفع کنند. این نوع مبدل حرارتی در مقایسه با نوع لوله خالی، عملکرد بهتری دارد چرا که سطح مقطع بزرگتری برای تبادل گرما دارد. همچین سادگی در تمیزکاری و دیفراست، کاهش احتمال نشت مبرد با توجه به اینکه لوله ها درون صفحات قرار دارند، همگی از مزایای این نوع مبدل حرارتی به حساب می آیند.

مبدل حرارتی لوله پره ای (Fin tubed):

این نوع مبدل حرارتی از بازدهی بالایی برخوردار است. مبدل حرارتی لوله پره ای معمولا به شکل های صاف و مسطح و یا مورب وجود دارند. در نوع مورب سطح مقطع بیشتری در برابر جریان هوا قرار میگیرد اما این کار تمیز کاری آن ها را دشوارتر میکند به دلیل بازدهی مناسب این مبدل های در اکثر چیلر های هوا خنک از این نوع مبدل استفاده می شود.

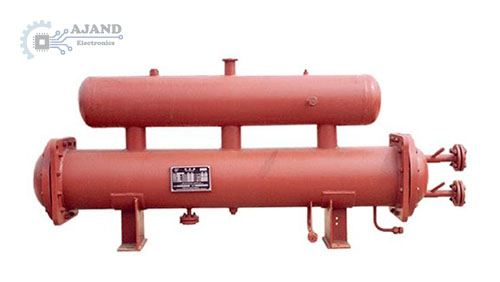

مبدل حرارتی پوسته لوله (Shell and Tube):

این نوع از مبدل های حرارتی از جمله پر بازده ترین انواع آنها می باشد که به راحتی قابلیت شستشو و تمیزکاری دارند. از نوع پوسته لوله برای کاربرد هایی که فشار و دمای بالایی وجود دارند نیز می توان استفاده کرد.

انواع شیرهای انبساط (Expansion Valve)

به طور کلی شیر انبساط بین کندانسور و اواپراتور قرار دارد و وظیفه آن کاهش فشار مبرد و در نتیجه کاهش دمای مبرد می باشد. مبرد پس از عبور از کندانسور خنک شده و از حالت گاز به حالت مایع تبدیل می شود. زمانیکه این مایع پر فشار از شیر انبساط عبور می کند، فشار آن کاهش پیدا کرده و در اثر آن دمای آن نیز کاهش می یابد و برای ایجاد بردوت وارد اواپراتور می شود. به طور کلی انواع مختلفی از شیرهای انبساط وجود داشته که در ادامه به توضیح مقایسه هریک می پردازیم.

لوله مویین (Refrigeration capillary tubing):

ساختار ساده این قطعه از یک لوله مسی مارپیچ شکل تشکیل شده است. این لوله به علت طول زیاد و قطر کم، در برابر عبور مبرد مقاومت کرده و فشار را تا حد معینی کاهش می دهد. البته برخلاف نام این قطعه، در این لوله خاصیت مویینگی محسوسی وجود ندارد و تنها به وسیله محدود کردن میزان مبرد عبوری، فشار آن کاهش می یابد. قطر این نوع لوله ها معمولا بین 0.5 تا 2 میلیمتر و طول آنها بین 1 تا 6 متر میباشد. طراحی این لوله با توجه به حجم کاری کمپرسور و میزان برودت مورد نیاز صورت می گیرد.

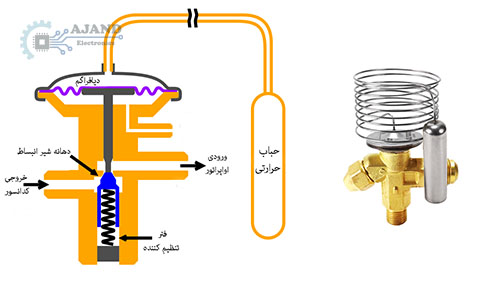

شیر انبساط ترموستاتیک (Thermal expansion valve)

شیر انبساط ترموستاتیک ترموستاتیک یا به اختصار TXV از جمله رایج ترین شیر های انبساط به شمار می رود. در مقایسه با لوله مویین ساختار آن پیچیده تر است اما به مراتب بهینه تر عمل می کند. این نوع شیر انبساط شامل یک حباب حرارتی است که حاوی مقداری مبرد می باشد. این حباب حرارتی از مقداری مبرد سیکل تبرید پر شده است و در خروجی اواپراتور نصب می شود. در اثر افزایش دمای خروجی اواپراتور دمای مبرد داخل حباب حرارتی شیر انبساط نیز افزایش پیدا کرده و تبخیر می شود. بخار ایجاد شده مطابق شکل زیر از طریق یک لوله ی باریک به بدنه اصلی شیر انبساط انتقال پیدا کرده و بر دیافراگم فشار وارد می کند. دیافراگم به یک فنر متصل است. بنابراین در اثر فشار، فنر فشرده شده و مسیر عبور مبرد بازتر می شود. در نتیجه حجم مبرد بیشتری وارد اواپراتور شده و دمای اواپراتور کاهش می یابد.

شیر انبساط الکترونیکی (Electronic expansion valve)

شیر انبساط الکترونیکی یا به اختصار EEV نسبت به نوع ترموستاتیک، پیچیده تر و پر هزینه تر بوده ولی دارای راندمان بالاتر و سرعت عملکرد بیشتری می باشد. در این نوع شیر انبساط، به جای حباب حرارتی یک سنسور دما و یک سنسور فشار در انتهای اواپراتور قرار می گیرد و به جای دیافراگم و فنر تنظیم کننده، یک استپر موتور با تعداد استپ مشخص تعبیه شده است. یک کنترل کننده الکترونیکی مجزا، اطلاعات فشار و دمای خروجی اواپراتور را دریافت کرده و با توجه به مقدار سوپرهیت تنظیم شده، سیگنال کنترلی برای استپر موتور ارسال می کند. با چرخش استپر موتور دهانه شیر انبساط باز یا بسته شده و حجم مبرد ورودی به اواپراتور تنظیم می شود.

مجله آژند الکترونیک

مجله آژند الکترونیک

تجهیزات کنترل چیلر های تراکمی

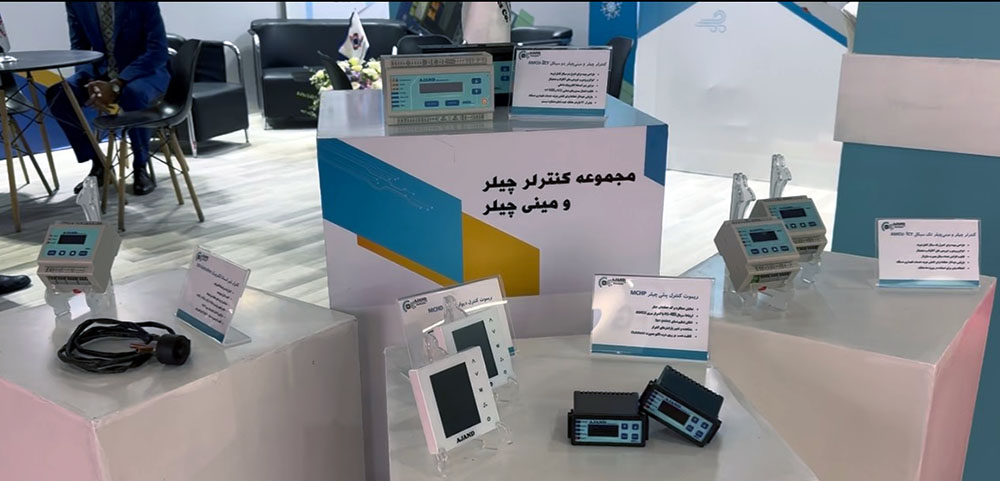

کنترلر و ترموستات چیلر

برای کنترل ادوات ورودی و خروجی چیلر، وجود یک کنترلر مرکزی به عنوان مغز اصلی سیستم الزامی است. به همین دلیل برخی از تولید کنندگان از ترموستات های چیلر و یا PLC های چیلر که برای این منظور طراحی و تولید شده اند استفاده می کنند. وظیفه این کنترلر ها تشخیص وضعیت فعلی سیستم و تعیین نحوه کارکرد دستگاه برای رسیدن به وضعیت مطلوب و تنظیم شده است. این کنترلرها دارای ورودی و خروجی های دیجیتال و آنالوگ مختلفی بوده و فرمان های لازم برای روشن یا خاموش شدن کمپرسور و سایر تجهیزات را صادر میکند. امروزه ترموستات های چیلر ساخت شرکت کرل (Carel) و دانفوس (Danfoss) از جمله رایج ترین و پرکاربردترین قطعات در این صنعت هستند. PLC های چیلر شرکت آژند الکترونیک با مطالعه و بررسی نیازهای بازار و کاربردهای رایج این صنعت طراحی و تولید شده اند. این قطعه به عنوان برد کنترل چیلر تراکمی قابلیت کنترل تمامی تجهیزات یک چیلر تراکمی تا چهار سیکل تبرید را دارد.

مجله آژند الکترونیک

مجله آژند الکترونیک

کنترل کننده شیر انبساط الکترونیکی (EVC)

در صورتی که از شیر انبساط الکترونیکی استفاده شود، وجود یک کنترلر شیر انبساط الکترونیک Expansion Valve Controller (EVC) الزامی است. این کنترل کننده نقش مهمی در عملکرد چیلر ایفا می کند و افزایش راندمان سیستم تا حد زیادی وابسته به عملکرد این قطعه می باشد. در صنعت تهویه مطبوع استفاده از کنترلر با برندهای دانفوس، کرل و سانهوا رایج می باشد. بردهای کنترل چیلر آژند الکترونیک با بهره گیری از کنترل کننده شیر انبساط الکترونیکی داخلی علاوه بر پشتیبانی از طیف وسیعی از شیر های انبساط الکترونیک قابلیت کنترل سوپرهیت در سیکل تبرید را نیز دارد.

کنترل فاز و جریان (Phase Control)

کنترلر فاز به عنوان یکی از تجهیزات حفاظتی در تابلو برق های چیلر مورد استفاده قرار می گیرد. از آنجایی که معمولا کمپرسورهای چیلر از برق سه فاز استفاده می کنند، ترتیب فاز ها و تشخیص قطع بودن آنها موضوع بسیار پر اهمیتی خواهد بود به نحوی که در اثر قطع بودن یکی از فازها و یا ترتیب اشتباه آنها، عملکرد کمپرسور و سیکل تبرید مختل می شود و در اثر تاوم این موضوع احتمال آسیب رسیدن به کمپرسور بسیار بالا خواهد بود. از طرفی میزان جریان مصرفی کمپرسور با توجه به شرایط کاری آن متغییر است. تجهیزات کنترل جریان در این سیستم نقش حفاظت از کمپرسور در اثر اضافه جریان را دارد و با تشخیص مقدار جریان مصرفی و حدود مشخص شده در آن از اضافه جریان در کمپرسور جلوگیری می کند.

قطعات و تجهیزات چیلر های تراکمی

شیر برقی الکترونیکی (Solenoid Valve):

شیر برقی قطعه ای است که برای قطع و وصل جریان مایعات و گازها در صنایع به کار می رود. این قطعه یک شیر الکترومکانیکی است و با دریافت یک سیگنال الکتریکی راه عبور گاز یا مایع را باز و بسته می کند. در چیلر های تراکمی از شیر برقی در خط مایع استفاده می شود. خط مایع حد فاصل بین کندانسور و شیر انبساط می باشد. کنترلر چیلر تراکمی وظیفه کنترل شیر برقی را نسبت به عملکرد کمپرسور بر عده دارد به این صورت که هر زمان کمپرسور در حال کارکرد باشد شیر برقی فعال و در صورتیکه به هر دلیلی کمپرسور از مدار خارج شد، شیر برقی بسته شده و مانع عبور مبرد می شود.

آکومولاتور (Suction Line Accumulator):

برای حفاظت کمپرسور باید اطمینان حاصل شود که مبرد ورودی به کمپرسور در حالت گازی شکل باشد. برای اطمینان از این موضوع از آکومولاتور استفاده می شود تا در صورت وجود مایع در لوله ساکشن، بتوان مانع ورود مایع مبرد به کمپرسور شد. البته، بسیاری از تولیدکنندگان معتقدند که با طراحی دقیق اواپراتور و نیز با بکارگیری شیر انبساط الکترونیکی که توانایی کنترل میزان سوپرهیت ایجاد شده در اواپراتور را دارد، بکارگیری آکومولاتور ضرورتی نداشته و باعث افزایش هزینه کل سیستم می شود از طرفی افزودن یک المان به سیستم راندمان انرژی آن را کاهش خواهد داد.

فیلتر خشک کن خط مایع (Liquid line Filter Drier):

این قطعه معمولا در خط مایع نصب می شود و کاربری آن مطابق با نام آن دو گانه است، جذب رطوبت (خشک کن) و جذب ذرات ریز و آلودگی (فیلتر). زمانی که سیستم برای اولین بار استارت زده می شود، مقداری هوا درون لوله ها وجود دارد. این هوا شامل آب و ذرات ریز روغن روان کننده است که به دلیل اسیدی بودن آن مطلوب نیستد. فیلتر درایر این اطمینان را می دهد که رطوبت ناشی از آب وارد شده به سیستم جذب و از سیکل تبرید حذف شود. از آنجایی که ظرفیت جذب این قطعه با توجه به سایز آن محدود است پیشنهاد می شود در تعمیرات سالیانه، فیلتر درایر دستگاه نیز تعویض گردد. برای سنجش وضعیت آن معمولا مابین فیلتر درایر و شیر انبساط تجهیزی به نام sight glass (مایع نما) قرار می گیرد تا میزان رطوبت موجود در سیستم را نشان دهد.

شیر شارژ مبرد (Refrigerant Charge valve):

به منظور شارژ مجدد مبرد در چیلر تراکمی، یک قطعه به نام شیر شارژ گاز در لوله ساکشن قرار داده می شود تا در صورت نیاز بتوان از طریف این شیر مقدار گاز داخل دستگاه را تنظیم و یا تجدید نمود.

فیلتر خشک کن خط مکش (Suction line filter drier):

علاوه بر فیلتر خشک کن خط مایع گاهی در خط مکش کمپرسور از فیلتر دیگری بعنوان صافی نیز استفاده می شود که همان وظایف فیلتر خط مایع را بر عهده دارد. معمولا پس از آسیب دیدن کمپرسور و تعویض آن از این فیلتر به منظور جذب آلودگی و رطوبت استفاده می شود.

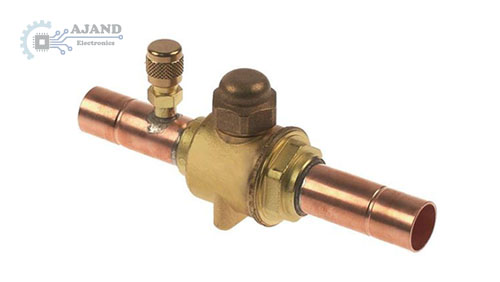

شیر قطع کن کمپرسور (Compressor Shut off Valve):

کمپرسورهای اسکرو در ورودی و خروجی خود دارای شیرهایی هستند که می توان در صورت وجود مشکل در کمپرسور و تعویض آن، بدون نیاز به وکیوم کردن کامل خط تبرید، کمپرسور را از مدار تبرید جدا نمود در حالتیکه این قابلیت در کمپرسور اسکرال وجود ندارد و به هر دلیلی نیاز به تعویض آن باشد می بایست کل مبرد را با وکیوم کردن آن از مدار خارج نمود و پس از اتمام تعویض کمپرسور، مجدد وارد سیکل تبرید کرد. به منظور بهره مندی از این مزیت در سیستم های مجهز به کمپرسور اسکرال، میتوان در ورودی و خروجی کمپرسورهای اسکرال از این نوع شیر استفاده کرد تا در صورت بوجود آمدن مشکل، تعویض کمپرسور بدون نیاز به تخلیه گاز مبرد راحت تر انجام گیرد.

سوئیچ فشار (pressure switch):

در چیلرهای تراکمی به منظور محافظت از سیستم حداکثر و حداقل فشار مجاز برای سیستم تعریف میشود. در صورت عبور فشار از مقادیر مجاز تعریف شده، دو سوئیچ مکانیکی سیگنالی به کنترلر چیلر ارسال می کنند که به معنی فرمان توقف کمپرسور می باشد. این دو سوئیچ به سوئیچ های فشار و یا فشنگی معروف هستند. سوئیچ مربوط به کمترین مقدار مجاز فشار (Low Pressure) در خط مکش (suction line) نصب شده و سوئیچ مربوط به حداکثر فشار مجاز (High Pressure) در خط رانش (Discharge line) نصب می شود. این دو سوئیچ نقش بسیار مهمی در ایمنی چیلر ایفا می کنند.

شیر اطمینان یا آزادسازی فشار (Pressure relief valve):

برای جلوگیری از بالا رفتن بیش از حد فشار در سیستم و بروز خطرات ناشی از آن در صورت عمل نکردن سوئیچ High pressure، از شیر اطمینان اصتفاده می شود تا در صورت بروز مشکل فوق، عمل کرده و با تخلیه مقداری مبرد از بالا رفتن بیش از اندازه فشار جلوگیری به عمل آید.

اکونومایزر (Economizer):

اکونومایزر به معنی اقتصادی تر و به صرفه تر کردن سیستم است. بدین منظور در سیستم های مجهز به کمپرسورهای اسکرو و سانتریفیوژال، مبدل حرارتی به نام اکونومایزر مورد استفاده قرار میگیرد تا راندمان کلی سیستم را افزایش دهد و در نتیجه انرژی کمتری مصرف شود. اکونومایزر معمولا با افزایش میزان سابکول سیستم موجب افزایش بهره وری بیشتر آن می شود.

دریافت کننده مایع (Liquid receiver):

دریافت کننده مایع نوعی مخزن و جداکننده است که در خروجی کویل کندانسور چیلرهای هوا خنک تعبیه می شود و به منظور انباشت مایع در هنگام خاموش شدن چیلر مورد استفاده قرار می گیرد. به این ترتیب پس از خاموش شدن چیلر و بسته شدن شیر برقی، مبرد موجود در سیکل، داخل رسیور نگاه داشته می شود که در هنگام روشن شدن مجدد آن، لزوما مبرد مایع وارد خط مایع شود. این قطعه قسمت نقش مهمی در سیکل تبرید ایفا می کند و در دو نوع عمودی و افقی ساخته می شود.

سنسورهای فشار و دما(Pressure Transducer & Temperature Sensors) :

به منظور کنترل هوشمند چیلر، اطلاعاتی همچون دما و فشار خط مکش و رانش الزامی است. به همین منظور در قسمت های ذکر شده سنسورهای دما و فشار جایگذاری میشوند تا این سنسورها اطلاعات مورد نیاز را به کنترلر چیلر مخابره کنند. کنترل صحیح چیلر تا حد زیادی وابسته صحت عملکرد این سنسور ها و مقادیر خوانده شده از این طریق آنها می باشد. بنابراین اطمینان از کالیبره بودن این سنسورها تاثیر مهمی در عملکرد کلی دستگاه خواهد داشت.

کنترلر فشار روغن (Oil Pressure Controller):

این قطعه بمنظور کنترل فشار روغن در داخل کمپرسور چیلر های تراکمی طراحی شده است. هر کمپرسور یک کنترلر روغن جداگانه داشته و زمانی که فشار روغن محفظه کمپرسور از حد مجاز کمتر باشد در این صورت فرمان قطع به کنترلر چیلر صادر می کند. این کنترلر دارای یک تاخیر 90 الی 120 ثانیه ای در ابتدای شروع به کار دستگاه است تا زمان کافی برای پایدار شدن فشار روغن در کمپرسور وجود داشته باشد.