هدف شرکت آژند الکترونیک از ارائه یک مطلب جامع در مورد آموزش لحیم کاری این است که ما اعتقاد داریم لحیم کاری و خدمات مونتاژ برد های الکترونیک باید به عنوان یک مهارت فردی در نظر گرفته شود. در جهانی با تکنولوژی های در حال پیشرفت، این مهم است که مردم در هر جایی که هستند نه تنها بتوانند تکنولوژی هایی را که همه روزه استفاده می کنند درک کنند بلکه می بایست بتوانند آنها را به خوبی بسازند، تغییر دهند و اصلاح کنند. پس در ادامه این مطلب با ما همراه باشید.

لحیم کاری چیست، انواع آن کدام است و چه کاربرد هایی دارد؟

به طور کلی اتصال دو فلز، کامپوزیت، سرامیک به یکدیگر که توسط فرآیند ذوب و انجماد انجام شود را لحیم کاری می گویند. لحیم کاری یک فرآیند است که در آن اجزای مختلف یک ماده یا سطوح به طور دائم به یکدیگر متصل می شوند. از این فرآیند برای ایجاد یک اتصال محکم و بدون نقص به منظور انتقال حرارت یا جریان الکتریسیته بین اجزا مختلف استفاده می کنند. لحیم کاری در موارد مختلفی از جمله صنعت الکترونیک، ساخت و ساز، صنایع هوافضا و . . . کاربرد دارد. به طور کلی این کار به چندین روش مختلف انجام می شود ولی منظور ما از در این مقاله صرفا لحیم کاری و خدمات مونتاژ بردهای الکترونیک می باشد.

لحیمکاری با هویه حرارتی (Soldering): این روش عموما برای اتصال قطعات الکترونیکی و مواد حساس به دمای بالا کاربرد دارد و از هویه های حرارتی برای ذوب مواد استفاده می شود.

لحیمکاری با حرارت شعله (Brazing): این روش لحیم کاری در دمای بالاتری انجام می شود و برای اتصال قطعات فلزی به کار می رود و از حرارت شعله برای ذوب مواد استفاده می شود.

لحیمکاری با فلزات نرم (Soft Soldering): در این روش از فلزات نرم همانند قلع که دمای ذوب پایینی دارند استفاده می شود و کاربرد آن معمولاً در مونتاژ مدار های چاپی می باشد.

لحیمکاری با فلزات سخت (Hard Soldering): در این روش از فلزات سخت با دما های ذوب بالا مثل آلیاژ های نیکل و طلا استفاده می کنند. این روش برای اتصال قطعات فلزی که نیاز به اتصالات با استحکام بالا دارند کاربرد دارد.

لحیمکاری اولتراسونیک (Ultrasonic Soldering): لحیم تحت تأثیر امواج فراصوتی قرار می گیرد و به سرعت متصل می شود. این روش برای ایجاد اتصالات میکروالکترونیکی و قطعات حساس به کار می رود.

لحیمکاری لیزری (Laser Soldering): در این روش با استفاده از اشعه لیزر، لحیم به طور دقیق ذوب می شود و برای ایجاد برخی اتصالات دقیق و حساس، به ویژه در صنعت الکترونیک و هوافضا کاربرد دارد.

لحیمکاری امواج رادیویی (RF Soldering): این روش در برخی از اتصالات میکروویو و رادیوفرکانسی به کار می رود. در اینجا، مواد لحیم به عنوان تقویت کننده برای امواج رادیویی عمل می کنند.

به طور کلی انتخاب روش مناسب برای کار ما متناسب با مواد مورد استفاده، دمای قابل تحمل، استحکام مورد نیاز، و کاربردهای خاص می باشد اما به طور معمول در صنعت الکترونیک و برای مونتاژ بردها الکترونیکی از روش های هویه حرارتی و با استفاده از فلزات با دما ذوب پایین همانند قلع استفاده می شود. در ادامه به توضیح در خصوص و آموزش این فرآیند می پردازیم. با ما همراه باشید.

تجهیزات مورد نیاز لحیم کاری

انواع هویه (Soldering Iron):

به طورکلی هویه وسیله ای است که برای ذوب لحیم و اتصال قطعات فلزی به یکدیگر به کار می رود. هر هویه به طور معمول دارای یک دستهی عایق، یک المنت برای تبدیل انرژی الکتریکی به گرما و نوک فلزی می باشد. نوک هویه فلزی با انتقال گرما و ذوب سیم لحیمی که بین دو قطعه قرار داده می شود، آن دو قطعه را به هم متصل می کند. هویه ها بر اساس کاربردشان به دو دستهی اصلی هویه الکتریکی و هویه غیر الکتریکی تقسیم می شوند.

هویه قلمی: اغلب این هویه ها با برق شهر کار می کنند. المنت آنها سیمی یا نوک آنها از جنس فلز با تحمل دمای بالا ساخته می شود. منبع انرژی برخی از آنها آداپتور DC است و در صورتی که بتوان آنها را به باتری متصل کرد (مثل باتری خودرو)، قابل حمل خواهند بود. قابلیت های دیگری مثل نمایش دما، LED روشنایی و … هم دارند. این هویه ها توانی بین ۲۰ تا ۵۰۰ وات دارند و امکان تنظیم دما و وات در برخی از مدلهای آنها وجود دارد. این دسته از هویه ها جز متداول ترین و پر کاربرد ترین تجهیزات هستند.

هویه تفنگی: در هویه تفنگی از ترانسفورماتور استفاده شده تا با کاهش ولتاژ و افزایش جریان در نوک هویه، گرمای لازم برای انتقال دما ایجاد شده و حرارت مستقیم در نوک آن تولید شود، بنابراین دما با سرعت زیادی بالا می رود. در این هویه به دلیل تولید گرمای بالا، اگر به مدت طولانی روشن نگه داشته شوند ممکن است آسیب ببیند. هویه تفنگی برای کار در فضاهای سخت و صعبالعبور بسیار عالی است.

هویه باتری خور و شارژی: همانطور که از اسم آنها مشخص است این هویه ها با استفاده از باتری های قلمی، کتابی بزرگ و در بعضی از موارد باتری های قابل شارژ کار می کنند. از آنجایی که توان حرارتی این هویه ها بسیار پایین است در مواردی که دما و توان پایینی مورد نیاز است، کاربرد دارند.

هویه هوای گرم: این تجهیزات علاوه بر داشتن هویه قلمی، یک دمنده هوای گرم (Hot-Air) نیز دارند که شبیه به یک سشوار کوچک عمل می کند و هوای گرم را روی قطعات پخش می کند و برای مونتاژ یا دمونتاژ قطعاتی که تعداد پایه های آنها زیاد است کاربرد دارد. این مدل از هویه ها متشکل از یک دستگاه مرکزی، یک هویه قلمی و یک دمنده هوای گرم هستند.

هویه چکشی: دارای سری شبیه چکش یا تبر هستند. در این مدل از هویه حرارت مورد نیاز توسط چراغ پریموس یا چراغ کوره تولید میشود که در انجام اتصالات سنگین استفاده میشوند.

هویه گازی: هویه های گازی از یک مخزن برای شارژ گاز ، المنت و نوک تشکیل شده است. این نوع هویه مانند فندک های گازی دارای مخزنی از گاز مایع است که با سوزاندن آن انرژی تولید حرارت ایجاد می شود و مخزن آنها قابل شارژ است. هویه های گازی محدودیت دسترسی به برق را ندارند.

انواع لحیم (Solder):

به طور کلی لحیم آلیاژی است که از ترکیب چند فلز که ماده اصلی آن قلع Sn می باشد. تشکیل شده است و با نقطه ذوب پایین برای اتصال قطعات الکترونیکی به کار می رود. از جمله ترکیب های متداول در صنعت الکترونیک می توان به ترکیبSn/Pb – 63/37% و ترکیب های بدون سرب اشاره کرد.

لحیم ها بر اساس اشکال به چند دسته تقسیم می شوند که در ادامه به توضیح آنها می پردازیم.

سیم قلع یا سیم لحیم (Solder-Wire): رایج ترین نوع لحیم است که به شکل مفتول با قطرهای متفاوت به دور قرقره پیچیده می شوند و در سایز های ۰.۲۵ میلیمتر تا ۲ میلیمتر وجود دارند. به طور معمول این نوع از لحیم در مواقعی که از هویه های دستی استفاده می شود کاربرد دارند.

شمش قلع (Solder-Bar): این نوع از اشکال لحیم در مواقعی که فرآیند لحیم کاری با استفاده از حوضچه های قلع و یا دستگاه های Wave-soldering انجام می شوند، کاربرد دارد و با ذوب کردن آن و تماس قطعات الکترونیک با سطح ماده مذاب فرآیند لحیم کاری انجام می شود.

نوع بدون سرب آن عاری از سرب بوده و با مواد جایگزین دیگری ساخته می شود و برای لحیم کاری بدون نیتروژن استفاده می شود. این نوع شمش باعث کاهش خورندگی مس و کاهش تولید خاکستر قلع در حین عمل لحیم کاری می شود. با استفاده از شمش قلع بدون سرب اکسیداسیون قلع کمتر شده و نیاز به سرویس دستگاه و تمیزکاری آن کاهش پیدا خواهد کرد.

شمش قلع سربدار در شرایطی که دمای کاری قطعه بالاتر است به کار گرفته می شود. ویژگی محافظتی این نوع شمش باعث شده که در برابر خوردگی بیشترین کاربرد را در حوض قلع داشته باشد. لحیمکاری بردهای الکتریکی با سرب بسیار راحت تر انجام میشود همچنین از شمش قلع سربدار برای لحیم کاری انبوه بردهای الکترونیکی استفاده زیادی میشود.

خمیر قلع (Solder-Paste): خمیر لحیم کاری از پودر قلع، سرب، فلاکس و سایر مواد ساخته شده است. این نوع از لحیم به شکل خمیر انعطاف پذیر بوده و معمولا برای لحیم کاری قطعات SMD کاربرد دارد. ترکیب فلاکس در خمیر قلع، باعث تمیزی سطح برد شده و از اکسیداسیون بیشتر جلوگیری می کند. روش استفاده از آن به این گونه است که ابتدا آنرا بر روی محلی که قصد لحیم کاری داریم قرار می دهیم و با استفاده از حرارت آنرا ذوب کرده و فرآیند لحیم کاری را تکمیل می کنیم.

خمیر قلع سرب دار به سه دسته تقسیم میشود:

ترکیب ٪Sn/Pb – 63-37 که متداول ترین و اقتصادی ترین نوع خمیر قلع می باشد و در اکثر کاربرد ها مورد استفاده قرار می گیرد.

ترکیب ٪Sn/Pb/Ag – 62/36/2 که به خمیر نقره دار معروف است و یکی از دلایل استفاده از آن ضریب اطمینان بالاتر اتصال نسبت به ترکیب بدون نقره است.

ترکیب ٪Sn/Pb/Ag/Sb – 63/36/0.8/0.2 که به دلیل افزودن نقره و آنتیموان علاوه برد ضریب اطمینان بالا از بروز خطاهای متداول در مراحل مونتاژ SMD همانند Tombstone جلوگیری می کند.

خمیر قلع بدون سرب (Lead Free) از ترکیبات قلع، نقره و مس به نسبت های ٪96.5 قلع + ٪3.0 نقره و ٪0.5 مس تشکیل شده است. لحیم کاری بدون سرب نقطه ذوب بالاتری نسبت به لحیم کاری سربدار دارد و اتصالات لحیم به اندازه لحیم کاری سربدار براق نیست اما به دلایل زیست محیطی در استاندارد ها مورد توجه قرار گرفته است.

با توجه به سایز پودر قلع استفاده شده در آنها، خمیر قلع در هشت دسته مختلف تقسیم بندی می شود که در جدول زیر ارائه شده است. به طور معمول در کاربردهایی که فاصله پایه نسبت به یکدیگر بسیار کم بوده و حساسیت بالاتری وجود دارد از خمیر قلع با ذرات تشکیل دهنده کوچکتر استفاده می کنند اما متداول ترین نوع آنها Type-3 و Type-4 هستند که برای کاربردهای معمول استفاده می شوند.

| سایز بزرگترین ذره (um) | Types |

| 75-150 | Type-1 |

| 45-75 | Type-2 |

| 25-45 | Type-3 |

| 20-38 | Type-4 |

| 10-25 | Type-5 |

| 5-15 | Type-6 |

| 2-11 | Type-7 |

| 2-8 | Type-8 |

توپ لحیم کاری یا ساچمه قلع (Solder-ball): دلیل نام گذاری این نوع قلع این است که به شکل توپ و ساچمه های خیلی کوچک تولید می شوند که فقط برای مونتاژ قطعات با پکیج BGA که پایه های آنها در زیر قطعه قرار دارد و غیر قابل دسترس است استفاده می شود. این ساچمه ها به کمک یک شابلون در زیر قطعه و روی هر پایه قرار می گیرند و با حرارت دیدن ذوب می شوند و اتصال الکتریکی بین پایه قطعه و پد را برقرار می کنند.

روغن لحیم (Tip Tinner):

روغن لحیم که به نام های مایع فلاکس یا خمیر لحیم شناخته شده است، مادهای است که از آن برای جلوگیری از اکسید شدن سطح برد استفاده می شود. روغن لحیم علاوه بر تمیز کردن محل اتصال و بالا بردن کیفیت اتصال باعث شکل گیری درست و اصولی قلع بر روی محل اتصال می شود اما استفاده بیش از اندازه آن باعث ایجاد آلودگی و چربی در سطح برد و محل اتصال خواهد شد که فرآیند شستشو برد را دشوارتر می کند.

انواع نوک هویه (Soldering Tip):

هیچ هویه ای بدون داشتن سری آن کامل نمی شود. نوک هویه قسمتی از آن است که داغ شده و گرما را به محل اتصال دو قطعه که قرار است به یکدیگر متصل شوند منتقل می کند. گرمای ناشی از آن باعث ذوب شدن لحیم و جاری شدن آن در اطراف محل اتصال می شوند. این قطعه از مواد نسوز ساخته شده و این ویژگی باعث جلوگیری از چسبیدن نامطلوب قلع و اکسیده شدن آن می شود.

با توجه به شکل هندسی و سایز قطعاتی که می خواهیم لحیم کاری کنیم، انواع مختلفی از نوک هویه با اشکال هندسی مختلف وجود دارد که انتخاب صحیح آن تاثیر مستقیم در کیفیت لحیم کاری خواهد داشت.

انواع قلع کش (Desoldering pump or Solder Sucker):

قلع کش وسیله ای است که برای برداشتن لحیم از روی قطعات و یا سطح برد مورد استفاده قرار می گیرد. به طور کلی این قطعه از یک پمپ وکیوم ساخته شده است که در اثر مکش قلع مذاب را به داخل خود می کشد. با توجه به ساختار پمپ وکیوم این وسیله به انواع دستی و اتوماتیک تقسیم بندی می شود.

در نوع دستی آن پمپ وکیوم توسط اپراتور جمع شده و با فشردن یک دکمه که بر روی قلع کش قرار دارد، فرآیند برداشتن قلع مذاب اتفاق می افتد. اما در نوع اتوماتیک نیروی وکیوم با استفاده از برق تامین شده و یک پمپ وکیوم برقی فرآیند مکش را انجام می دهد.

به طور کلی باید توجه داشت به دلیل انباشته شدن قلع در مسیر وکیوم قلع کش، این قطعه نیاز به تمیز کاری و روغن کاری مستمر دارد.

پاک کننده نوک هویه:

اسفنج مرطوب: این ابزار وسیله ای برای تمیز کردن نوک هویه بشمار می رود. در ابتدا این اسفنج به صورت پرس شده است و با مرطوب کردن آن سطح اسفنج به اندازه یک سانتیمتر پف خواهد کرد. در هنگام کار، با کشاندن نوک هویه بر روی آن نوک هویه تمیز خواهد شد و قلع و روغن اضافی از سطح آن پاک خواهد شد. باید در نظر داشت که عیب این اسفنج ها این است که باید به صورت مداوم آن را مرطوب نگه دارید و در اثر استفاده بیش از حد، باعث زنگ زدگی نوک هویه خواهد شد. اما به دلیل نسوز بودن و غیر شیمیایی بودن آن طرفداران بسیاری دارد.

پد صابونی: این پاک کننده بدون نیاز به آب بوده و جهت پاک کردن نوک هویه مورد استفاده قرار میگیرد. این تمیز کننده به شما کمک می کند که شما بتوانید در مدت زمانی طولانی از هویه خود استفاده کنید و نیازی به تعویض آن نداشته باشید.

اسفنج سیمی: یکی از پر کاربرد ترین وسیله ها برای تمیز کردن نوک هویه اسفنج های سیمی هستند. با کشاندن نوک هویه بر آن قلع و روغن لحیم اضافه بر روی نوک آن تمیز خواهد شد. استفاده طولانی مدت از این وسیله باعث خراشیدگی نوک هویه و از بین رفتن آبکاری آن می شود. این اسفنج ها در اثر استفاده طولانی مدت آلودگی را به خود گرفته و پس از مدتی کارایی خود را از دست می دهند.

احیا کننده نوک هویه (Refresher): یکی از مواد بسیار کاربردی است که از آن برای تمیز کردن سریع نوک هویه استفاده می شود. زمانی که نوک هویه را با رفرشر تمیز کنید، ظاهر آن تغییر بسیاری پیدا خواهد کرد. احیا کننده ها در رفع اکسیداسیون و فرسودگی نوک هویه تاثیر زیادی دارند و سبب حفظ سلامتی و دوام بیشتر آن می شوند. همچنین استفاده از آن باعث می شود تا نوک هویه کارایی قبلی خود را پیدا کرده و خیلی سریع گرم شود.

آموزش لحیم کاری و مونتاژ صحیح بردهای الکترونیک

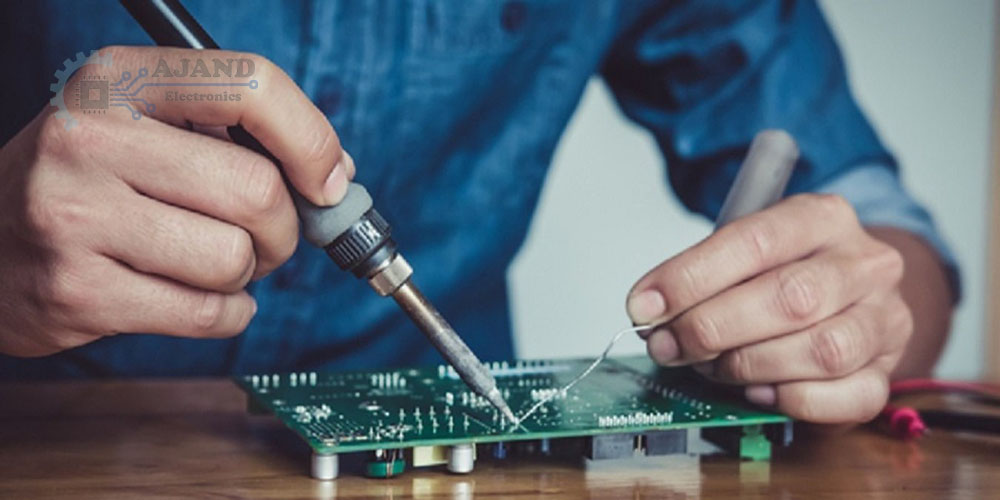

با توجه به اینکه هر روز تجهیزات الکترونیکی اطراف ما بیشتر می شود، لحیم کاری و خدمات مونتاژ بردهای الکترونیک یکی از مهارت های مورد نیاز افرادی خواهد بود که با این تجهیزات سر و کار دارند، بهتر است با آموزش صحیح، تکنیک های این کار را بیاموزیم و قادر به تعمیر ساده ترین بردهایی که در اطراف ما هستند، باشیم. ما در ادامه سعی کرده ایم تا جای ممکن ساده و جامع بنویسم تا افراد غیر متخصص نیز بتوانند از آن استفاده کنند. ابتدا فرآیند های قبل و بعد از فرآیند لحیم کاری را به اختصار توضیح می دهیم و سپس به نحوه انجام لحیم کاری می پردازیم.

قبل از لحیم کاری:

۱- ابتدا با توجه به شکل هندسی قطعه و فاصله پایه های آن، نوک هویه مناسب و سیم لحیم با قطر مناسب را انتخاب می کنیم.

۲- هویه را روشن کرده تا نوک هویه داغ شود.

۳- با افزودن مقدار اندکی قلع به نوک هویه، آنرا احیا کنید. این کار به این دلیل انجام می شود که انتقال حرارت از نوک هویه به پایه قطعه و سطح برد بهتر انجام شود.

۴- نوک هویه را با اسفنج پاک کنید تا کاملا تمیز شود.

پس از لحیم کاری:

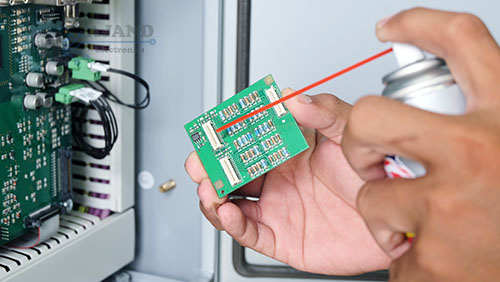

پس از لحیم کاری محل آنها را به خوبی شستشو دهید زیرا به دلیل استفاده از فلاکس و روغن لحیم محل اتصال آلوده شده و در اثر گذشت زمان باعث آسیب رسیدن به دیگر قطعات خواهد شد. برای اینکار می توانید از اسپری های تمیز کننده برد یا تینر فوری و یا الکل ایزوپروپیل و … استفاده کنید که در قسمت نحوه شستشوی بردهای الکترونیک کاملا توضیح داده شده است.

مراحل مونتاژ دستی قطعات پایه دار یا THD:

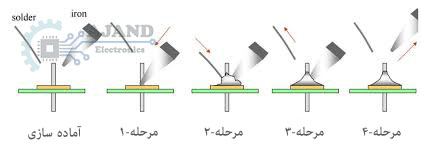

به شکل زیر توجه کنید:

۱- نوک هویه را به پایه قطعه و سطح برد اتصال دهید. دقت داشته باشید که هویه را به نحوی به این دو سطح اتصال دهید که هر دو سطح به صورت همزمان و یکنواخت داغ شوند.

۲- سیم لحیم را در یک دست و با دست دیگر هویه را نگه دارید. سیم لحیم را به محل اتصال پایه و سطح برد نزدیک کنید و مطمئن شوید که لحیم کاملا ذوب می شود.

۳- وقتی به اندازه کافی قلع به محل اتصال اضافه کردید سیم قلع را جدا کنید.

۴- بعد از مکثی کوتاه سپس هویه را از محل مورد نظر بردارید. (در این مرحله حتما به مقدار قلع و نگه داشتن هویه بعد از برداشتن سیم لحیم توجه کنید ، اگر میزان قلع کم باشد اتصال پایه به خوبی برقرار نمی شود و اگر میزان قلع زیاد باشد باعث کثیفی کار و اتصالی بین پایه ها می شود ( اگر بعد از برداشتن سیم لحیم مدت کوتاهی هویه را سر جای خود نگه ندارید احتمال قلع سردی و عدم اتصال صحیح قطعه و سطح مسی وجود خواهد داشت.)

نکته: تلاش کنید تمامی این چهار مرحله را در سریع ترین زمان ممکن انجام دهید زیرا در صورت طولانی شدن این فرآیند، قطعات بیش از حد داغ شده و احتمال آسیب رسیدن به آنها وجود دارد.

مراحل مونتاژ دستی قطعات SMD:

به طور کلی در مواقعی که تعداد بردهای مد نظر برای مونتاژ پایین بوده و یا قطعات از لحاظ حساسیت و ظرافت نیاز به صرف زمان بیشتری برای مونتاژ هستند، از روش های دستی برای مونتاژ قطعات استفاده می کنیم.

روش مونتاژ دستی قطعات SMD به این گونه است که:

۱- ابتدا بر روی یکی از سطوح مد نظر که می بایست قطعه به آن متصل شود، مقداری قلع قرار می دهیم.

۲- قطعه مد نظر را با پنس نگه داشته و همزمان با ذوب کردن قلع، قطعه را در محل مونتاژ به صورت صحبح قرار می دهیم.

۳- هویه را از محل اتصال دور می کنیم تا قطعه کاملا در محل صحیح ثابت بماند.

۴- سپس سایر پایه های قطعه را نیز لحیم می کنیم.

۵- در انتهای محل لحیم کاری را با استفاده از مواد شستشو تمیز می کنیم.

مراحل مونتاژ اتوماتیک قطعات SMD:

به منظور کاهش هزینه های تولید، بالا بردن سرعت مونتاژ و افزایش کیفیت مونتاژ قطعات از تجهیزات اتوماتیک برای انجام فرآیند مونتاژ استفاده میشود. به صورت کلی پروسه مونتاژ ماشینی و اتوماتیک قطعات SMD از ۳ مرحله اصلی تشکیل شده است:

۱- پرینت خمیر قلع (Solder Paste Printing)

۲- قطعه گذاری (Pick & Place)

۳- ذوب خمیرقلع (Solder Reflow)

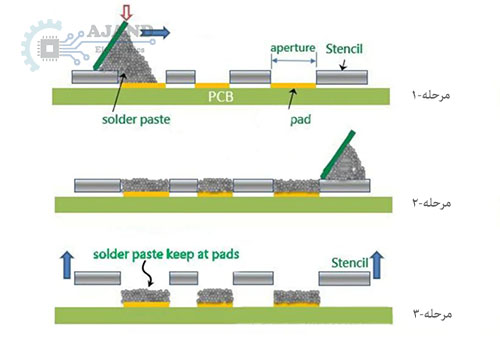

مرحله پرینت خمیر قلع (Solder Paste Printing):

۱- ابتدا شابلون استنسیل را بر روی برد تنظیم کرده و آنرا ثابت نگه می داریم. به این نکته توجه شود که شابلون باید به صورت یکنواخت و بدون فاصله در تمام سطح برد قرار گیرد در غیر اینصورت کیفیت و ضخامت خمیر قلع پرینت شده در سطح برد یکنواخت نخواهد بود.

۲- مقداری خمیر قلع بر روی شابلون استنسیل قرار می دهیم و بوسیله یک کاردک آنرا را بر روی شابلون پلات می کنیم. توجه کنید که این کار می بایست با زاویه و سرعت یکنواخت انجام شود در غیر اینصورت خمیر قلع به صورت یکنواخت در تمامی نقاط برد قرار نمی گیرد.

۳- سپس شابلون را به آرامی از روی مدار چاپی جدا می کنیم. مشاهده می کنیم که خمیر قلع فقط در قسمت هایی از برد که نیاز به لحیم کاری دارد پرینت شده است. توجه کنید که این مرحله می بایست به آرامی و با سرعت یکنواخت انجام شود در غیر اینصورت خمیر قلع به همراه شابلون از روی برد بلند خواهد شد.

به طور کلی انجام این فرآیند می تواند به صورت کاملا دستی، نیمه اتوماتیک و کاملا اتوماتیک انجام شود و تجهیزات انجام هر یک از این فرآیند ها با یکدیگر متفاوت است.

مرحله قطعه گذاری (Pick & Place):

دستگاه های مونتاژ اتوماتیک SMD شامل ۳ بخش اصلی هستند. بخش اول میز نگهدارنده برد مدار چاپی و یا نوار نقاله (Conveyor). بخش دوم فیدرهای قطعات SMD که با توجه به تنوع قطعات در نظر گرفته می شوند و نهایتا بازوی مکانیکی و نازلهای دستگاه (Nozzle) که با توجه به ساختار دستگاه مونتاژ از یک تا چند نازل جهت برداشتن قطعات در هر دستگاه وجود دارد. وظیفه این دستگاه برداشتن قطعات (pick) از روی فیدرها و قرار دادن قطعات (place) بر روی برد مدار چاپی و در محل مورد نظر است. به همین دلیل به این ماشین، دستگاه Pick and Place گفته می شود. نحوه اعمال تنظیمات دستگاه مونتاژ اتوماتیک در هر دستگاه نسبت به دستگاه دیگر متفاوت بوده و نیاز به داشت فنی برای اعمال تنظیمات آن می باشد.

از برند های معتبر و سازنده این دستگاه ها می توان به موارد زیر اشاره کرد:

Panasonic/ Fuji / Hitachi / Siemens / Kayo / Kolicke & Soffa / TDK / Nordson / Essmetec / Samsung / Neoden

مرحله ذوب خمیر قلع (Solder Reflow):

آخرین مرحله و شاید تاثیر گذارترین مرحله در کیفیت مونتاژ قطعات فرآیند ذوب خمیر قلع می باشد. در این مرحله با قرار دادن برد مونتاژ شده در یک دستگاه آون فرآیند ذوب خمیر قلع اتفاق می افتد و قطعات در محل خود لحیم کاری می شوند. وظیفه این دستگاه افزایش تدریجی دمای برد بر اساس مشخصات و دستتورالعمل ذوب خمیر قلع و حساسیت قطعات مورد استفاده در برد می باشد. این حرارت دهی می بایست به صورت یکنواخت و با رعایت الزامات ذوب خمیر قلع مورد استفاده انجام شود در غیر اینصورت علاوه بر کاهش کیفیت لحیم کاری امکان بروز مواردی چون قلع سردی، عدم اتصال پایه قطعات به سطح، گرمای بیش از حد و . . . خواهد داشت.

نحوه شستشو و تمیزکاری بردهای الکترونیک

متداول ترین نوع آلودگی در بردهای الکترونیکی گرد و غبار و آلودگی های ناشی از فرآیند لحیم کاری است. این ذرات شامل خرده قلع، روغن لحیم و مایع فلاکس و . . . هستند که به دلیل خاصیت رسانایی الکتریکی، می توانند در عملکرد برد اختلال ایجاد کنند.

برای برطرف کردن آنها از سطح برد می توان از حلال های شیمیایی مانند اسپری های پاک کننده، الکل ایزوپروپیل، تینر فوری و . . . استفاده نمود.

شستشوی دستی بردهای الکترونیک:

برای انجام اینکار پس از حصول اطمینان از خاموش بودن برد الکترونیکی، به روش زیر عمل می کنیم:

۱- با استفاده از فشار باد تمامی گرد و غبار ذرات ریز را از سطح برد پاک می کنیم.

۲- برد را به صورت مایل نگه داشته و مواد شستشو را از فاصله چند سانتیمتری بر روی برد می ریزیم به نحوی که مواد شستشو از یک طرف برد خارج شوند. به این نکته توجه کنید که برخی از قطعات همانند بازر به مواد شستشو حساس هستند و انجام اینکار باید به نحوی باشد که مواد شستشو به آنها آسیبی نرساند. همچنین پاشش طولانی مدت این مواد ممکن است موجب یخ زدگی قطعات و آسیب رسیدن به آنها شود.

۳- پیش از خشک شدن سطح برد با استفاده از مسواک مخصوص شستشوی برد الکترونیک (مسواک ضد الکتریسیته ساکن) ذرات به جا مانده را از سطح برد برمیداریم و محل اتصال قطعات را به طور کامل شستشو می دهیم. (در صورت نیاز می توانیم از مواد شستشوی بیشتری استفاده کنیم.)

۴- با استفاده از آب دییونیزه (deionized water) سطح برد را کاملا شستشو می دهیم تا کمترین اثر از مواد شستشو بر روی برد باقی بماند. علت استفاده از آب دییونیزه وجود کمترین میزان مواد معدنی و یون های حامل الکتریسیته در درون آن است.

۵- با استفاده از پارچه نخی بدون پرز سطح برد را کاملا خشک می کنیم تا اثری از آلودگی بر روی سطح برد باقی نماند.

۶- با استفاده از فشار باد، ذرات آب باقی مانده از روی برد را بر طرف می کنیم تا سطح برد کاملا خشک شود.

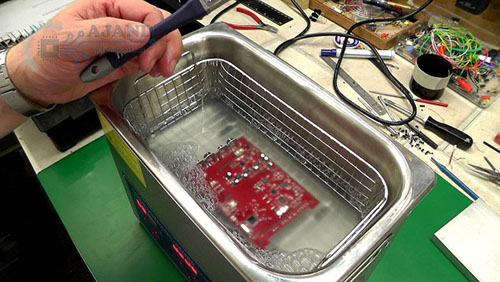

شستشو برد های الکترونیک با دستگاه التراسونیک:

در این روش به جای استفاده از مسواک مخصوص شستشوی برد از دستگاه التراسونیک برای بر طرف کردن ذرات از سطح برد استفاده می کنیم. این کار باعث بهبود کیفیت تمیزکاری و بر طرف شدن تمامی آلودگی ها از سطوح و حتی زیر قطعات خواهد شد. در این روش با اعمال ارتعاشات التراسونیک کلیه آلودگی ها در مواد شستشو حل شده و اثری از آنها بر روی سطح برد باقی نمی ماند.

برای انجام اینکار به روش زیر عمل می کنیم:

۱- با استفاده از فشار باد تمامی گرد و غبار ذرات کوچک را از سطح برد پاک می کنیم تا حجم آلودگی بر روی آن کاسته شود.

۲- مواد شستشو التراسونیک را به همراه آب دییونیزه در مخزن دستگاه ریخته و هیتر آنرا روشن می کنیم تا دمای مواد شستشو تا حد تنظیم شده برسد.

۳- برد را در درون مخزن دستگاه قرار می دهیم و پروسه شستشو را آغاز می کنیم. در این مرحله کلیه ذرات آلودگی از سطح برد جدا شده و در مواد شستشو حل می شوند.

۴- پس از گذشت مدت زمان لازم، برد را از داخل مخزن خارج کرده و با آب دییونیزه پاکیزه مجدد شستشو می دهیم.

۵- با استفاده از پارچه نخی بدون پرز سطح برد را کاملا خشک می کنیم تا اثری از آلودگی بر روی سطح برد باقی نماند.

۶- نهایتا با استفاده از فشار باد، ذرات آب باقی مانده از روی برد را بر طرف می کنیم تا سطح برد کاملا خشک شود.

اهمیت شستشوی بردهای الکترونیک

با شستشوی اصولی و به موقع بردهای الکترونیکی میتوانیم:

۱- احتمال بروز آسیب به قطعات و اختلال در عملکرد برد ناشی از اتصالات الکتریکی ناخواسته را کاهش دهیم.

۲- طول عمر مفید و مدت زمان کارکرد برد الکترونیک را افزایش دهیم.

۳- پایداری در عملکرد و قابلیت اطمینان را افزایش دهیم.

به طور کلی دلایل متعددی برای بروز آلودگی در بردهای الکترونیکی وجود دارد که مهم ترین آنها عبارتند از:

باقی ماندن ذرات آلودگی ناشی از لحیم کاری: بقایای موادی که در فرآیند مونتاژ برد الکترونیکی از آنها استفاده کرده ایم همانند روغن لحیم، مایع فلاکس، سیم قلع و یا ذرات ریز قلع بر روی سطح برد باقی خواهند ماند و گاهی در عملکرد بدر اختلال ایجاد می کنند.

قرار گرفتن برد الکترونیکی در معرض رطوبت: به طور کلی رطوبت میتواند باعث تسریع در ایجاد اکسید و خوردگی در برد الکترونیکی شود. همین ذرات حاصل از اکسیداسیون می توانند باعث کاهش استحکام اتصال شده و در عملکرد برد اختلال ایجاد کنند.

نفوذ گرد و غبار به برد الکترونیکی: همانطور که گفتیم بردهای الکترونیکی که در محصولات استفاده میشود معمولا در معرض هوا قرار می گیرند و پس از مدتی گرد و غبار موجود در هوا را به خود جذب میکنند که این موضوع می تواند باعث ایجاد رسانندگی الکتریکی و ایجاد اختلال در عملکرد برد و همچنین خنک سازی قطعات شود.

نکات مهم در لحیم کاری قطعات SMD و THD:

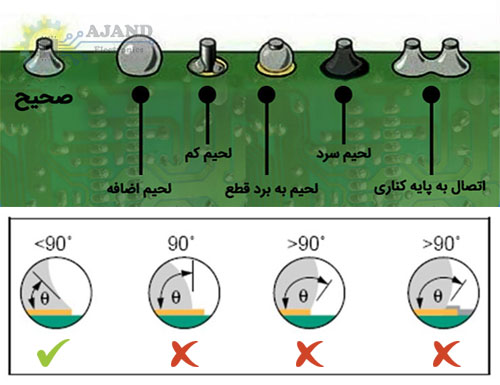

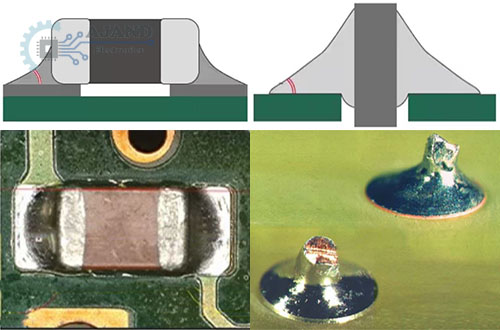

پس از آموزش و یادگیری نحوه مونتاژ و لحیم کاری قطعات الکترونیک می بایست مقایسه ای بین موارد صحیح و غلط در فرآیند مونتاژ داشته باشیم. در ادامه تلاش شده خلاصه ای از موارد فوق با در نظر گرفتن استاندارد مونتاژ بردهای الکترونیک به شماره IPC-A-610E ارائه شود.

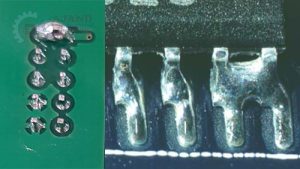

تصویر زیر موارد صحیح لحیم کاری در قطعات THD و SMD را نشان می دهد. توجه داشته باشید چنانچه حجم قلع زیاد و یا کم باشد، قلع به سطح برد یا قطعه نچسبیده باشد، به صورت یکنواخت بر روی دو سطح پخش نشده باشد، زاویه آن بیشتر از ۹۰ درجه باشد و یا سطح رویی آن صاف و صیقلی نباشد، کیفیت مونتاژ قابل قبول نیست.

تصویر زیر نمونه یک مونتاژ بدون عیب و نقص و قابل قبول قطعات SMD و THD را نشان می دهد.

موارد غیرقابل قبول در پروسه ی لحیم کاری (SOLDERING ANOMALIES):

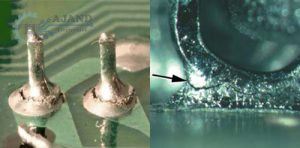

کوتاه بودن پایه قطعات: اگر پایه قطعات به دلیل کوتاهی از پشت برد خارج نشده باشند امکان اینکه بعد از لحیم کاری اتصال بین قطعه و سطح برد برقرار نباشد وجود دارد. که باعث عدم عملکرد می شود.

جدا شدن پد از روی سطح مدار چاپی: تمامی قطعات از قسمت مسی PCB به یکدیگر متصل هستند که به آن TRACE می گویند. گاهی در اثر حرارت بالا و یا کیفیت پایین مدار چاپی محل اتصال قطعات جدا شده و باعث بروز مشکلات در مونتاژ خواهد شد.

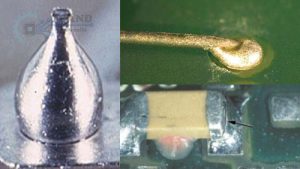

اتصالی بین پایه قطعات (Bridging): چسبندگی و اتصال کوتاه بین پایه ها که در اثر حجم بالای قله و یا خطای پرینت خمیر قلع اتفاق می افتد از جمله آسیب زننده ترین موارد در مونتاژ بردهای الکترونیک است.

حفره در لحیم کاری(Blow Hole/Pin Hole): وجود حفره و یا سوراخ در محل اتصال باعث عدم اتصال صحیح بین قطعه و مدار چاپی خواهد شد.

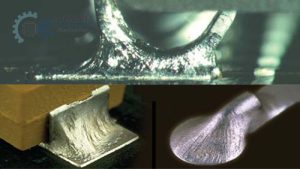

عدم چسبندگی قطعه به سطح برد و لحیم سردی (Nonwetting): عدم اتصال مناسب بین سطح برد معمولا در مواقعی اتفاق می افتد که دو سطح به دمای یکسان برای جذب قلع نرسیده اند و این موضوع یک مشکل جدی در مونتاژ برد های الکترونیک می باشد.

عدم پوشش کامل سطح برد توسط قلع (Dewetting): این اتفاق در اثر استفاده از متریال نامرغوب و یا وجود اکسید در سطح مدار چاپی اتفاق می افتند و به اصطلاح قلع به طول کامل سطح قطعه و برد را خیس نمی کند.

بیش از حد گرم کرد قطعه (Overheating): این مورد سطح قلع به شکل ناهموار و چروک دیده می شود که این موضوع به علت اعمال گرمای بیش از حد به قلع می باشد.

کشسان شدن قلع (Solder Projection): در اثر نگه داشته هویه بیش از حد معقول بر روی قطعه، قلع کشسان می شود و مونتاژ صحیح اتفاق نمی افتد. برای رفع این موضوع می توان از روغن لحیم و یا مایع فلاکس جهت احیای قلع استفاده کرد.

شکسته شدن قلع (Cracked Solder): شکستی و یا پارگی قلع در اثر تنش و شک ها دمایی در طول کارکرد و یا شرایط محیطی و یا استفاده از ترکیبات بدون سرب، مشکل شکستگی در سطح قلع بوجود می آید.

جانمایی غیر صحیح قطعات: چینش قطعات به صورت اشتباه و یا طراحی نادرست مدار چاپی نسبت به سایز قطعات می تواند باعث بروز خطا در جانمایی صحیح قطعات شود. این موضوع شاید نسبت به سایر موارد اهمیت کمتری داشته باشد اما در مواقعی به دلیل نزدیک شدن قطعات به یکدیگر امکان بروز مشکلات فنی نیز وجود خواهد داشت.

استانداردهای لحیم کاری IPC:

با فراگیر شدن صنعت الکترونیک و پیچیده تر شدن تجهیزات وابسته به این صنعت، نیاز اساسی برای شکل گیری استاندارد هایی در این حوزه بوجود آمده است. در این راستا IPC که به عنوان یک انجمن تجاری شناخته شده، استانداردهای لازم جهت مونتاژ و تولید تجهیزات و مجموعه های الکترونیکی را تدوین کرده است. IPC توسط موسسه ملی استاندارد آمریکا به عنوان یک سازمان توسعه دهنده استاندارد تایید شده است و در سطح جهانی شناخته شده است.

انجمن IPC مدارات چاپی را در تولید تجهیزات الکترونیکی به سه گروه یا کلاس تقسیم بندی کرده است. این کلاس ها کیفیت تجهیزات الکترونیک را نظر از متریال و کفیت مونتاژ بررسی می کنند.

- کلاس ۱ – محصولات الکترونیکی عمومی: برای کاربردهایی هستند که صرفا عملکرد آنها مورد نظر است. این کلاس شامل اکثر محصولات معمولی روزمره و لوازم الکترونیکی مصرفی است.

- کلاس ۲ – محصولات الکترونیکی خاص منظوره: برای کاربردهایی با قابلیت اطمینان بالا و عمر طولانی در نظر گرفته می شوند. در این گونه از محصولات عملکرد بدون وقفه اهمیت دارد اما حیاتی نیست و شرایط محیطی استفاده از آن معمولا باعث آسیب رسیدن به آن نمی شود.

- کلاس ۳ – محصولات الکترونیکی با کارایی بالا: برای کاربردهایی با عملکرد مداوم و مورد اطمینان و بدون وقفه در نظر گرفته می شود و شرایط محیطی نیز می تواند باعث بروز آسیب به آنها شود اما در این شرایط نیز می بایست به عملکرد صحیح داشته باشند.

در زیر نمونه هایی از استاندارد های IPC ارائه شده است.

IPC-2581: یک قالب استاندارد و دستورالعمل عمومی است که هنگام ارسال اطلاعات بین طراح مدار چاپی و شرکت سازنده و مونتاژ آن استفاده می شود.

IPC-2221: دستورالعمل استاندارد برای فرآیند طراحی مدار چاپی است. این استاندارد به موضوعاتی مانند اصول طراحی، لیست قطعات، متریال استفاده شده، خواص مکانیکی و فیزیکی، خواص الکتریکی، مشخصات حرارتی قطعات و موارد دیگر اشاره می کند.

IPC-4101C: الزامات و دستوراعمل های مربوط به عایق کاری و لمینت مدار چاپی و مواد مورد استفاده در این فرآیند را مشخص می کند.

IPC-A-600F: معیارها و الزامات پذیرش کیفیت مدار چاپی را تعیین می کند. این استاندارد توضیح می دهد که کدام شرایط قابل مشاهده از یک برد قابل قبول و ناسازگار با شرایط کاری است.

IPC-A-610: این استاندارد کیفیت مونتاژ قطعات را بررسی میکند و معیارهایی برای پذیرش محصولات نهایی ارائه می دهد. این استاندارد پرکاربردترین استانداردی است که IPC منتشر کرده است. در قسمت قبل این مقاله به توضیح مختصری از این استاندارد پرداخته شد.

IPC-A-620: این استاندارد معیارهای کیفی برای پذیرش مجموعه های کابل، سیم و اتصالات ارائه می دهد.