تکنولوژی SMT یکی از پیشرفته ترین و موثرترین روشها در صنعت الکترونیک و برای مونتاژ قطعات الکترونیک بر روی سطح مدارهای چاپی (PCB) شناخته می شود. با توجه به رشد روز افزون نیاز به تولید قطعات الکترونیکی کوچکتر، سبکتر و کارآمدتر، روش مونتاژ SMT به عنوان راهکاری کلیدی در طراحی و تولید این نوع محصولات شناخته میشود. این تکنولوژی به مهندسین الکترونیک این امکان را میدهد که با استفاده از قطعات کوچک و با چگالی بالا، مدارهای پیچیدهتری را طراحی کنند. همچنین، فرآیندهای تولید SMT به دلیل اتوماسیون و کارایی بالا، میتوانند هزینههای تولید را کاهش دهند و زمان تولید را به حداقل برسانند.

در این مقاله، به بررسی مزایا و معایب تکنولوژی SMT پرداخته خواهد شد تا مهندسین و تولیدکنندگان بتوانند با درک بهتر این تکنولوژی، در زمینه طراحی و تولید قطعات الکترونیکی تصمیمات بهینه تری بگیرند. لطفاً تا پایان همراه ما باشید!

تکنولوژی SMT چیست؟

تکنولوژی SMT (Surface Mount Technology) یا فناوری نصب سطحی، روشی برای مونتاژ قطعات الکترونیکی بر روی سطح مدارهای چاپی (PCB) است. به کمک این فناوری، قطعات الکترونیکی به جای اینکه از طریق سوراخ های مدار چاپی نصب شوند، مستقیماً بر روی سطح آن قرار می گیرند.

به طور کلی، تکنولوژی SMT یک فناوری کلیدی در صنعت الکترونیک مدرن است که در طیف وسیعی از محصولات الکترونیکی، از جمله تلفن های همراه، کامپیوترها، لوازم خانگی و تجهیزات صنعتی کاربرد دارد و به تولید قطعاتی کوچکتر و کارآمدتر کمک می کند.

تجهیزات مورد نیاز برای راه اندازی خط تولید مونتاژ قطعات SMT:

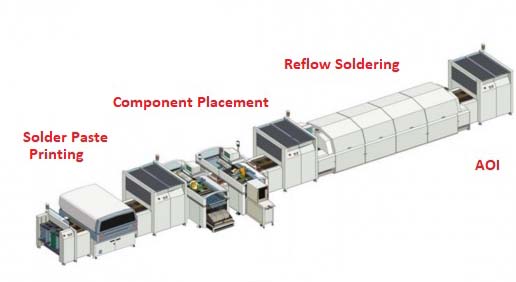

راهاندازی یک خط تولید مونتاژ SMT، گامی مهم در تولید قطعات مدرن الکترونیکی است. لیست تجهیزات اصلی مورد نیاز برای این فرآیند عبارتاند از:

- چاپگر خمیر لحیم(Solder Paste Printer): این دستگاه برای چاپ خمیر لحیم بر روی PCB مورد استفاده قرار می گیرد. دقت و کیفیت چاپگر موضوع بسیار مهمی است و به قرارگیری صحیح خمیر لحیم در محل های مورد نظر کمک میکند.

- دستگاه نصب قطعات (Pick & Place): یکی از مهم ترین مراحل در فرآیند SMT مونتاژ قطعات الکترونیک است که به کمک دستگاه نصب قطعات انجام می شود. این دستگاه قطعات الکترونیکی را از فیدرهای مخصوص برمیدارد و آنها را به طور دقیق بر روی PCB قرار می دهد.

- کوره لحیم کاری(Reflow Oven): این دستگاه که معمولاً دارای چندین منطقه دمایی برای کنترل بهتر فرآیند لحیم کاری است، از کورهای تشکیل شده که برای ذوب کردن خمیر لحیم و اتصال قطعات به PCB کاربرد دارد.

- دستگاه تست بصری (AOI – Automated Optical Inspection): این دستگاه برای بررسی کیفیت مونتاژ قطعات الکترونیک و صحت نصب قطعات استفاده می شود.

- کابینتهای نگهداری قطعات(SMT Magazine): برای ذخیره سازی و نگهداری قطعات SMT به صورت منظم و در دسترس، از قفسه ها و کابینت های نگهداری قطعات استفاده می شود.

- ابزارهای دستی: ابزارهایی مانند هویه، پنس و دیگر ابزارهای مورد نیاز برای تعمیرات و تنظیمات نهایی از جمله وسایلی هستند که در راهاندازی خط تولید مونتاژ SMT به کار میروند.

- سیستم تهویه و کنترل دما: برای حفظ شرایط محیطی مناسب و جلوگیری از آسیب رسیدن به قطعات حساس به حرارت، از سیستم تهویه و کنترل دما استفاده میشود.

- ایستگاههای کاری و میزهای مونتاژ: برای انجام کارهای دستی و نهاییسازی محصولات نیاز به استفاده از میزهای مونتاژ وجود دارد.

شرکت آژند الکترونیک به عنوان یک شرکت تخصصی در زمینه تولید و مونتاژ قطعات الکترونیک از تکنولوژی SMT و خط تولید این گونه قطعات بهره می برد و آماده ارائه خدمات به شرکت ها و تولیدکنندگان قطعات الکترونیک می باشد.

مزایای استفاده از تکنولوژی SMT:

تکنولوژی SMT به دلیل ویژگی های خاصی که دارد، در صنعت الکترونیک از محبوبیت بالایی برخوردار است. برخی از مزایای استفاده از این تکنولوژی شامل موارد زیر می شوند:

- کاهش اندازه و وزن

تکنولوژی SMT به دلیل استفاده از قطعات کوچکتر و سبکتر، ابعاد و وزن مدارهای الکترونیکی را کاهش میدهد. این ویژگی به طور خاص در طراحی محصولات کوچک و قابل حملی مانند تلفنهای همراه، تبلت ها و تجهیزات پزشکی بسیار مهم است. کاهش اندازه قطعات، موجب فراهم شدن فضای بیشتری برای سایر اجزا در یک مدار چاپی میشود که به طراحان اجازه میدهد تا طراحی های فشرده تری را ایجاد کنند.

- افزایش چگالی مدار

با استفاده از تکنولوژی SMT، میتوان تعداد بیشتری از قطعات را در یک فضای محدود بر روی مدار چاپی مونتاژ کرد. این امر به افزایش چگالی مدار کمک میکند و امکان ایجاد مدارهای پیچیده تر و پیشرفته تر و دستگاههایی با عملکرد بالاتر و قابلیتهای بیشتر را فراهم می آورد.

- بهبود عملکرد الکتریکی

مسیرهای سیگنال در مدارهای SMT معمولاً کوتاه است و این کوتاهی مسیر، کاهش تداخل الکتریکی و کاهش نویز را به همراه دارد. این ویژگی باعث افزایش کیفیت سیگنال و کاهش زمان تأخیر در انتقال داده ها می شود. همچنین، با توجه به اینکه قطعات SMT به سطح مدار چاپی متصل می شوند، مقاومت کمتری در برابر جریان الکتریکی دارند که به بهبود کارایی کلی مدار کمک می کنند.

- سرعت تولید بالا

تولید مدارهای SMT معمولاً به کمک دستگاه های خودکار انجام می شود که از قابلیت نصب و لحیمکاری قطعات با سرعت بسیار بالایی برخوردارند. این موضوع باعث کاهش زمان تولید و افزایش توانایی تولید انبوه خواهد شد. همچنین، فرآیندهای خودکار مانند چاپ خمیر لحیم و کوره های لحیمکاری نیز کارایی مدار را بالا میبرند و میزان خطاهای انسانی در فرآیند تولید را کاهش میدهند.

- کاهش هزینههای تولید

کاهش اندازه و وزن قطعات، افزایش سرعت تولید و کاهش نیاز به نیروی انسانی موجب کاهش هزینه های کلی تولید مدارهای SMT میشود. همچنین، با افزایش چگالی مدار و امکان استفاده از تجهیزات خودکار، هزینه های مربوط به مواد اولیه و فرآیندهای تولید نیز کاهش می یابد. این عوامل باعث می شوند که تولیدکنندگان بتوانند محصولات خود را با قیمت رقابتیتری عرضه کنند.

- امکان تست بهتر

تکنولوژی SMT به تولیدکنندگان این امکان را میدهد که از دستگاههای تست خودکار برای ارزیابی کیفیت و عملکرد محصولات استفاده کنند. این دستگاهها عیب یابی را با سرعت و دقت بالایی انجام می دهند و مشکلات احتمالی را شناسایی می کنند. همچنین، با توجه به طراحی های فشردهتر و چگالی بالاتر، تست عملکرد مدارها نیز بهینه تر انجام می شود. این ویژگی افزایش کیفیت نهایی محصولات و کاهش نرخ برگشت کالاها را به دنبال دارد.

معایب استفاده از تکنولوژی SMT:

در کنار مزایای متعددی که برای تکنولوژی SMT برشمرده شد، این تکنولوژی معایبی نیز دارد که باید مورد توجه قرار بگیرند. در ادامه، به برخی از این معایب اشاره میشود:

- پیچیدگی در طراحی

طراحی مدارهای SMT معمولاً پیچیدهتر از مدارهای دیگر است. چگالی بالای قطعات و وجود فضاهای محدود، باعث دشواری شرایط طراحی و اجرای قطعات می شود. همچنین، طراحی مدار چاپی برای مونتاژ قطعات الکترونیک با تکنولوژیSMT به نرمافزارهای پیچیدهتر و تخصص بیشتری نیاز دارد. این پیچیدگی اغلب زمان طراحی را افزایش میدهد و احتمال خطا را نیز بالا می برد.

- چالشهای لحیمکاری و مونتاژ قطعات

مونتاژ و لحیم کاری قطعات SMT چالشهای خاص خود را دارد. به عنوان مثال، با توجه به اندازه کوچک و چگالی بالای قطعات، ممکن است لحیمکاری به صورت نامناسب انجام شود و منجر به اتصالاتی ضعیف یا کوتاه مدت گردد. همچنین، در صورت وجود مشکل در فرآیند لحیمکاری، شناسایی و اصلاح آن دشوار است. این چالشها میتوانند بر کیفیت نهایی محصول تأثیر بگذارند.

- نیاز به تجهیزات خاص

برای تولید و مونتاژ مدارهای SMT نیاز به تجهیزات خاصی مانند دستگاههای چاپ لحیم، کوره های لحیمکاری و دستگاههای نصب اتوماتیک وجود دارد. راه اندازی این تجهیزات معمولا پر هزینه هستند و ممکن است برای کارگاه های کوچک یا تولیدکنندگان با حجم پایین مقرون به صرفه نباشند.

- حساسیت به حرارت

برخی از قطعات SMT معمولاً حساسیت بیشتری به حرارت دارند. در فرآیند لحیمکاری، اگر دما بیش از حد بالا برود یا زمان تماس با حرارت طولانی شود، این قطعات ممکن است آسیب ببینند یا عملکرد آنها تحت تأثیر قرار بگیرد. از این رو، حساسیت به حرارت میتواند مشکلاتی در تولید و نگهداری مدارها ایجاد کند و نیاز به کنترل دقیق دما در فرآیندهای تولید را افزایش دهد.

- محدودیت در تعمیر و نگهداری

تعمیر و نگهداری مدارهای SMT معمولاً دشوارتر از مدارهای دیگر است. چگالی بالای قطعات و نحوه قرارگیری آنها، موجب کاهش دسترسی به قطعات معیوب می شود و تعمیر یا تعویض آنها را سخت میکند. همچنین، برای تعمیر قطعات SMT به ابزارهای خاصی نیاز خواهیم داشت که ممکن است در دسترس نباشند. این محدودیت ها، هزینه های تعمیر و نگهداری را افزایش می دهند و زمان لازم برای انجام این کار را بیشتر می کنند.

- مشکلات دسترسی

با توجه به طراحی فشرده و چگالی بالای قطعات SMT، دسترسی به برخی از اجزای مدار برای تست یا تعمیر، میتواند دشوار باشد. این موضوع در صورتی که به بررسی دقیق عملکرد یک قسمت خاص از مدار نیاز داشته باشیم، میتواند مشکلساز شود. علاوه بر این، در صورت نیاز به تعویض یک قطعه، ممکن است لازم باشد تا سایر قطعات نیز جابجا شوند که این موضوعی زمانبر و پرهزینه است.

سخن پایانی

در پایان باید گفت، تکنولوژی SMT به عنوان ابزاری اساسی در صنعت الکترونیک مدرن، نقش مهمی را در ارتقاء کیفیت و کارایی محصولات ایفا می کند. با وجود مزایای متعددی مانند کاهش اندازه و وزن، افزایش سرعت تولید و بهبود قابلیت اطمینان، معایب این روش نیز نباید نادیده گرفته شود.

مهندسین الکترونیک و تولیدکنندگان باید با آگاهی از چالشهای موجود در این تکنولوژی، مانند پیچیدگی در طراحی و مشکلات لحیمکاری، به دنبال راهکارهایی برای بهینهسازی فرآیند های خود باشند. به کمک روشها و تجهیزات مناسب، میتوان از پتانسیلهای بالای تکنولوژی SMT بهرهبرداری کرد و به تولید محصولات با کیفیت و عملکرد بالا دست یافت.

در نتیجه، آشنایی دقیق با تکنولوژی SMT نه تنها برای مهندسین الکترونیک بلکه برای تمامی فعالان صنعت الکترونیک ضروری است تا بتوانند در بازار رقابتی امروز موفق تر عمل کنند.